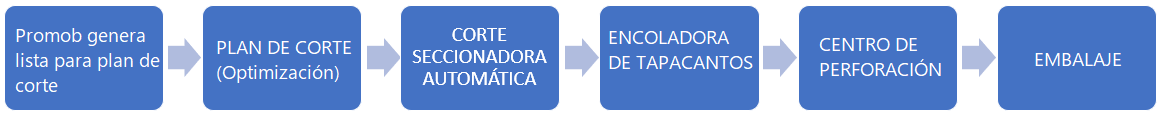

Algunas fábricas pueden disponer de maquinaria para realizar dos procesos de fabricación, que generalmente son:

Cenário 1

Corte

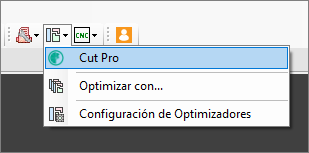

Con el proyecto en mano, la fábrica debe generar el archivo de integración con el plan de corte. Al generar el plan de corte, Promob también genera los archivos para los centros de perforación y las imágenes para las etiquetas que generará el gerente de corte.

Con el archivo del plan de corte en la mano, el operador debe importarlo al optimizador de corte, realizar la optimización y generar la integración para el administrador de corte.

IMPORTANTE: Cada complemento de hack optimizer tiene sus propias características y funcionalidades. Configure los ajustes necesarios para la implementación.

Tapacanto

La aplicación de cinta de borde es un proceso no automatizado y no existe ningún programa o integración para esto. Solo el operador debe tener cuidado de aplicar las cintas de acuerdo con la imagen presente en la etiqueta que fue generada por Promob.

CNC

Los archivos para el CNC se generarán junto con la generación del archivo para el plano de corte. Cada pieza tendrá sus archivos CNC y existe la posibilidad de que una pieza tenga más de un programa (A, B y C). La generación de estos archivos se basa en las restricciones de la máquina y la instalación realizada en la configuración del plugin. En cada archivo, Promob intentará insertar tantas operaciones como sea posible.

Es importante resaltar que hoy no podemos elegir qué lado de la cara será el lado A o B, este orden siempre se generará automáticamente, dependiendo del número de operaciones en la pieza.

El responsable de generar por Promob también debe transferir los archivos a la carpeta del centro de perforación, ya sea por red o por pen drive, para que el operador pueda ejecutarlos.

En la máquina, el operador debe seleccionar la carpeta donde se pegaron los archivos y luego escanear el código de barras del programa presente en la etiqueta, lo que hace que el diseño de la pieza se cargue en el software de la máquina.

IMPORTANTE: Cada plugin de CNC tiene sus propias características, herramientas y configuraciones. Configure los ajustes de acuerdo con los parámetros y las necesidades de la implementación.

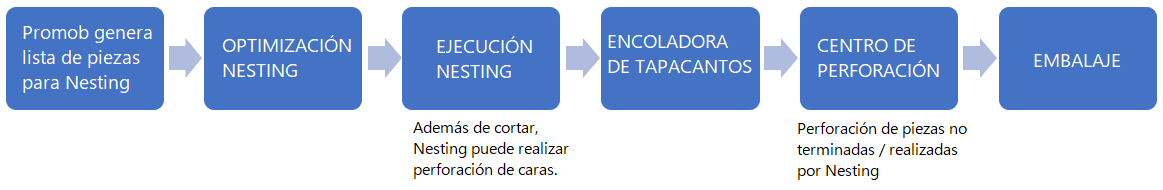

Cenário 2

Nesting (Corte)

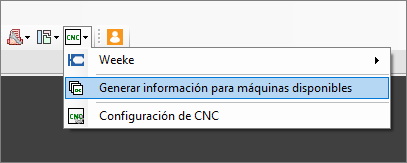

Con el proyecto en mano, la fábrica debe generar los archivos de integración. Aquí se pueden generar programas para todas las máquinas disponibles, de esta manera se generarán archivos NESTING y archivos CNC para taladrar.

Esta función genera: la lista de piezas para el anidamiento, los programas para el anidamiento, los programas secundarios para el anidamiento (operaciones que no se pudieron realizar en el programa principal) y los programas para el otro centro de perforación.

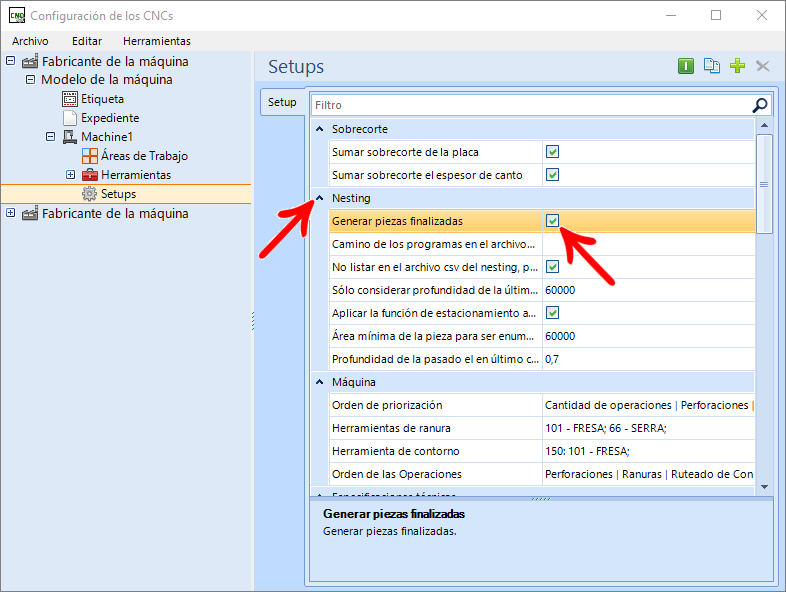

Aquí, el Setup recomendada es que el anidamiento solo realice la perforación de piezas terminadas.

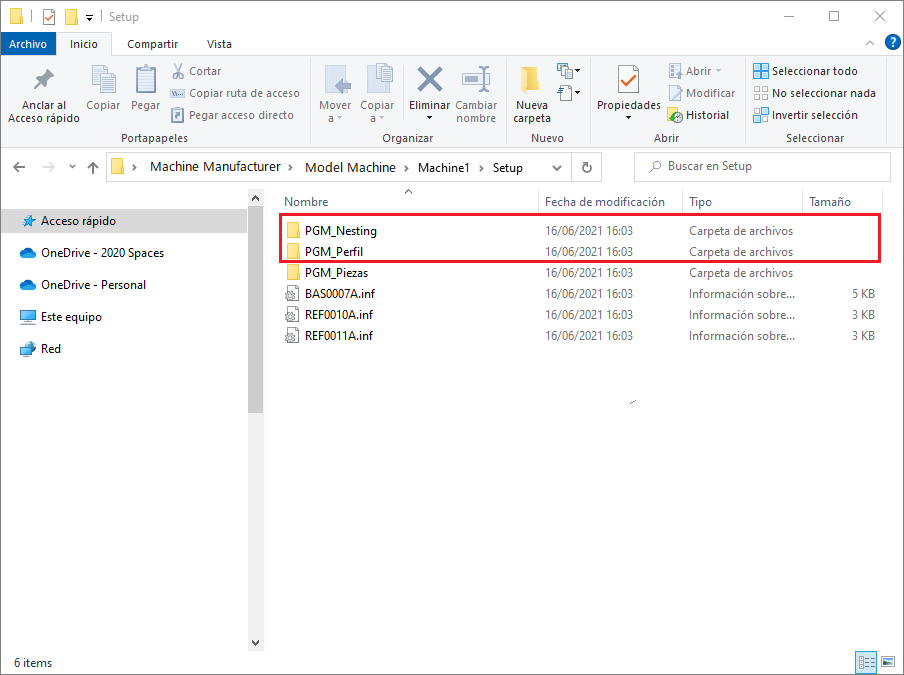

Al marcar esta opción, todas las partes que se pueden terminar en Nesting tendrán sus operaciones presentes en los archivos de la máquina en la carpeta Nesting, pero las partes que tienen la parte superior y las operaciones en la cara secundaria de la parte tendrán programas creados por separado. En la carpeta Perfil, generando un programa A individual.

Debemos destacar la importancia de que los agujeros de una pieza se realicen todos en la misma máquina para que, en teoría, podamos garantizar la alineación de los agujeros superiores con los agujeros frontales, y en consecuencia la alineación general del módulo.

El listado con la generación de Piezas inacabadas generará programas de Nesting, con todas las operaciones posibles en la cara principal, generando programas de Perfil solo para agujeros superiores o agujeros en la cara inversa.

En ambos casos, la carpeta de Partes tendrá todas las características separadas para cada parte de los módulos, conteniendo agujeros superiores + cara prioritaria (Dibujo A) y cara secundaria (Dibujo B).

Una vez que Promob genera los archivos de la máquina, el archivo con la lista de piezas debe cargarse en el software específico de la máquina (Maestro, BSuite3, etc.), para leer y organizar las piezas para Nesting.

El software se encargará de organizar las piezas en la plancha, generando el archivo final para el corte, así como las etiquetas.

El archivo de anidamiento tendrá toda la información generada en el setup configurado en Promob, con mecanizado de contornos, agujeros (si está configurado), respetando siempre la opción de las piezas terminadas. Y la etiqueta generada por el software de la máquina debe contener la otra información de producción: imagen para la aplicación del tapacanto y códigos para los programas A y B (cuando corresponda).

Tapacanto

La aplicación de tapa canto es un proceso no automatizado y no existe ningún programa o integración para esto. Solo el operador debe tener cuidado de aplicar las cintas de acuerdo con la imagen presente en la etiqueta que fue generada por el software de la máquina.

CNC

En el escenario donde se generarán las piezas de anidamiento TERMINADAS, solo piezas con taladrado superior (bases, travesaños) o con taladrado en ambos lados (divisores, lados de cajón) que deben pasar por el CNC.

En la máquina, el operador debe seleccionar la carpeta donde se pegaron los archivos y luego escanear el código de barras del programa presente en la etiqueta, lo que hace que el diseño de la pieza se cargue en el software de la máquina.

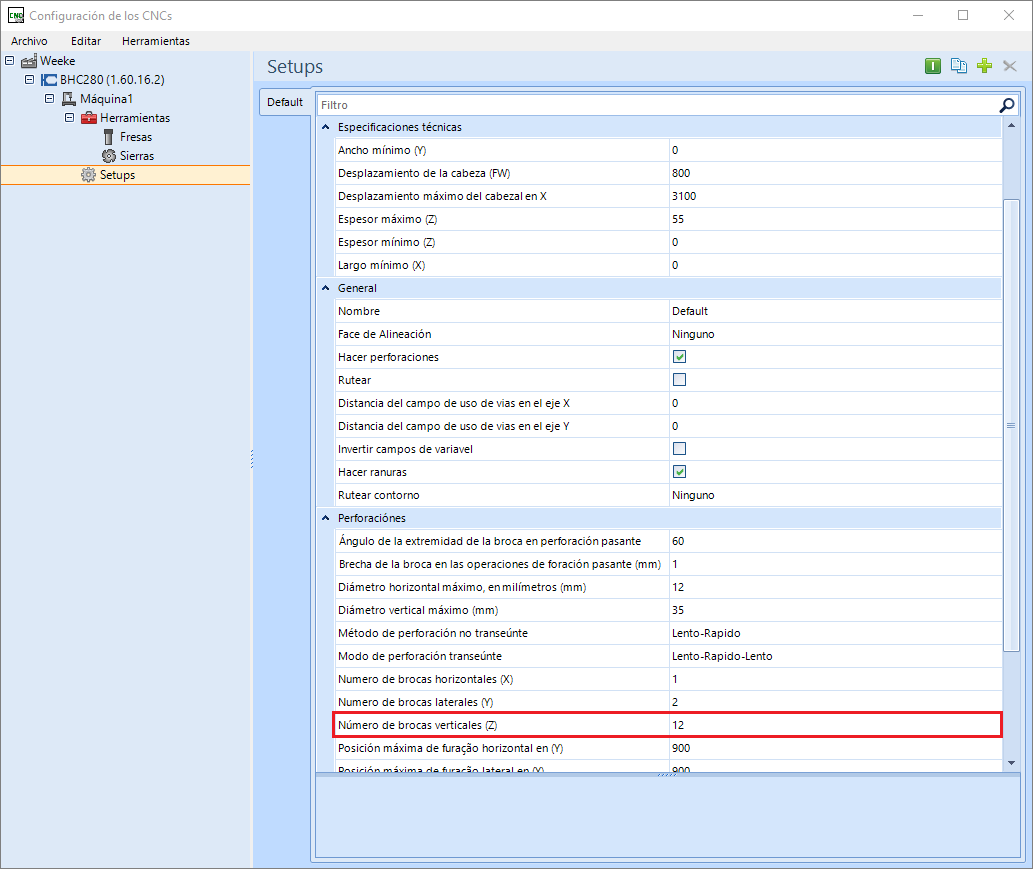

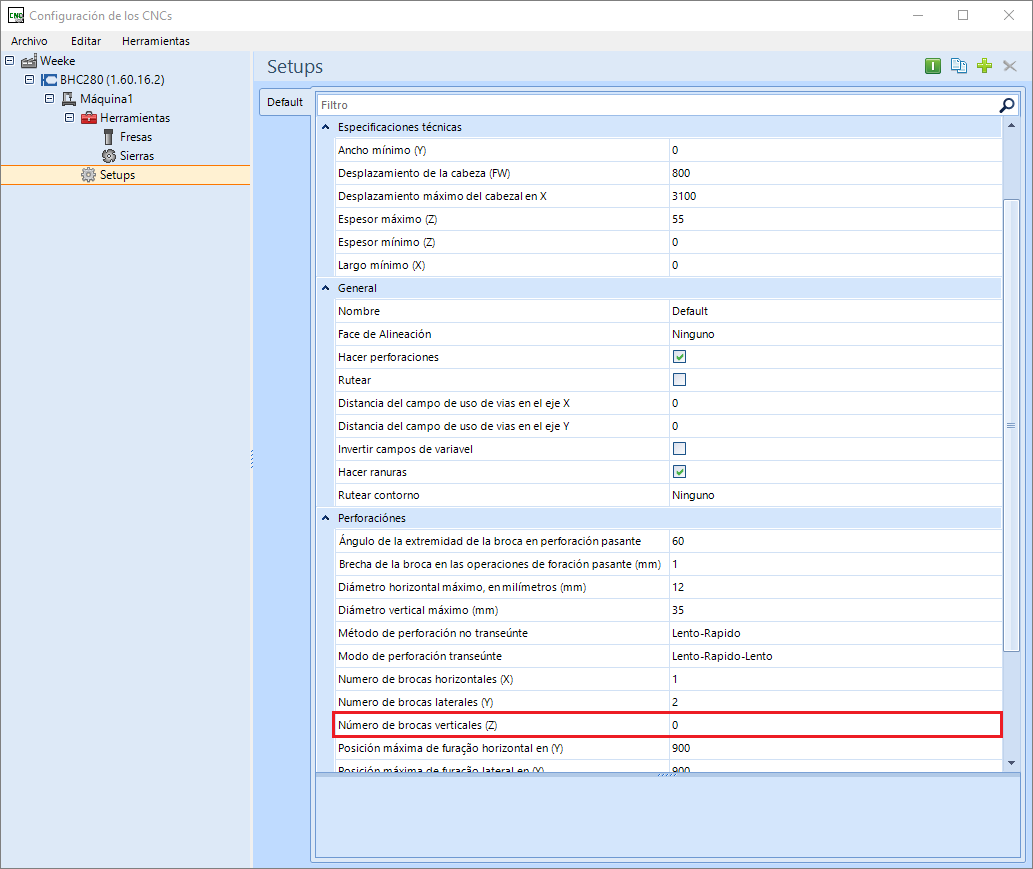

En el escenario donde las piezas NO FUERON TERMINADAS por Nesting, el CNC debe tener una configuración diferente para que solo se realicen los orificios de la cara superior y secundaria.

Setup Estándar

Setup Topo

Como las piezas ya vienen con la cara prioritaria con las operaciones realizadas, tenemos que cargar el programa "A" de la pieza que solo contiene los agujeros superiores, Setup Topos, y el programa "B" con las operaciones de la cara secundaria, Setup Estándar, donde todavía estarán presentes taladros verticales.

En este escenario, el operador debe prestar mucha más atención, no cargar el programa modificado y colocar correctamente la pieza en la máquina debido a que parte de los agujeros ya se han ejecutado en el nesting.

ATENCIÓN: Recuerde que este no es un escenario que recomendamos, primero por la complejidad de la configuración adicional y luego porque requiere mucha más atención y cuidado con la carga de archivos y la realización de operaciones.

IMPORTANTE: Cada complemento de CNC tiene sus propias características, herramientas y configuraciones. Configure los ajustes de acuerdo con los parámetros y las necesidades de la implementación.